هر آنچه که باید درباره هیدرولیک دانست

هیدرولیک، (به فرانسوی: Hydraulique، هیدرولیک) (به انگلیسی: Hydraulics، هایدرولِکس) مبحثی است که به روشهای کاربردی استفاده از سیالات تحت فشار میپردازد.

تعریف هیدرولیک

یک مبحث مهندسی است که به روش های مناسب استفاده از سیالات تحت فشار می پردازد.

کاربردهای هیدرولیک

-

خودرو سازی

هیدرولیک در بخش های زیادی از این صنعت کاربرد دارد. به عنوان مثال در قسمت ترمز، فرمان ماشین و تنظیم پنوماتیکی صندلیها کاربرد زیادی دارد. در ساخت خودروها، از هیدرولیک برای ساخت بدنه و شکل دادن ورقهها استفاده میشود.

-

کشاورزی

در تراکتورها این سیستم به کاربرده می شود و هم چنین توان سیال هم مورد استفاده قرار می گیرد. از موارد دیگر می توان به ماشین های خرمن کوب، کمباین، میوه چین و ماشین های حفاری، بیل مکانیکی و ماشین های نظیر آنها اشاره کرد.

-

هواپیما

در قسمتهای مختلفی همچون اهرمهای فرود، شهپرها و بالابرها استفاده میشود و همچنین برای تست هواپیما بهمنظور تشخیص وجود سوراخ در بدنه، فشار باد بین جدارههای بدنه وارد میشود و در صورت افت فشار، وجود سوراخ مشخص میشود.

برای تست کردن هواپیما مراحل مختلف و قسمت های متعددی تست می شود که در زیر به مواردی از آن اشاره می شود

- تست باد چرخ ها که فشار لازم برای این کار 300 بار می باشد.

- تست قسمت های مختلف هیدرولیک هواپیما.

- تست کردن بدنه ی هواپیما از لحاظ وجود روزنه.

- در هواپیما F14 از دستگاه میول برای تست هیدرولیک استفاده می گردد.

از دیگر کاربردهای هیدرولیک که بخش وسیعی از صنایع مختلف را پوشش میدهد، میتوان به موارد زیر اشاره کرد:

- در صنایع غذایی، برای کنسروسازی و تولید ظروف یکبار مصرف.

- در صنایع دفاعی، برای هدایت تانکها، نفربرها، موشکها و ناوها.

- در صنایع چوب، برای بریدن چوبها و صیقل دادن سطوح مبلها.

- در صنایع چاپ، معدن، راهآهن، نفت، پلاستیک و سایر صنایع.

امروزه در صنایع به دنبال انتقال قدرت به صورت کم هزینه و دقت بسیار بالا هستند و به همین دلیل سیال تحت فشار برای انتقال و کنترل قدرت این نیاز برآورده کرده است. این علم به دو شاخه ی هیدرولیک و نیوماتیک تقسیم می شود. نیوماتیک برای نیروهای پایین (حدود یک تن) و سرعتهای بالا استفاده میشود، در حالی که هیدرولیک برای قدرتهای بالا و سرعتهای کنترلشده کاربرد بهتری دارد.

مزیتهای سیستمهای هیدرولیک و نیوماتیک

1. طراحی ساده و کارآمد

سیستمهای هیدرولیک و نیوماتیک دارای تعداد قطعات متحرک کمتری هستند که منجر به حرکتهای خطی و گردشی با توان بالا و کنترل دقیق میشود. همچنین، انتقال قدرت در این سیستمها از طریق لولهها و شیلنگها انجام میگیرد، در حالی که در سیستمهای مکانیکی این کار توسط چرخدندهها، بادامک، کلاچ و سایر قطعات صورت میگیرد.

2. قابلیت تنظیم و کنترل نیروی بالا

یکی از ویژگیهای برجسته این سیستمها، امکان ایجاد نیروی زیاد با اعمال نیروی کم است. علاوه بر این، کنترل این نیروی تولیدشده نیز با فشار و توان کمی انجام میشود که دقت عملکرد را افزایش میدهد.

3. انعطافپذیری در نصب و اجرا

وجود شیلنگهای انعطافپذیر باعث افزایش قابلیت نصب این سیستمها در شرایط مختلف میشود. این ویژگی، محدودیتهای مکانیکی را کاهش داده و انعطاف بالایی در طراحی و اجرا ایجاد میکند.

4. راندمان بالا و هزینه نگهداری پایین

سیستمهای هیدرولیک و نیوماتیک به دلیل اصطکاک کم، هزینههای نگهداری پایین و قیمت مناسب، بازده کاری بالایی دارند. همچنین، وجود شیرهای اطمینان و سوئیچهای فشار و حرارت باعث افزایش ایمنی و مقاومت در برابر بارهای ناگهانی و تغییرات شدید دما و فشار میشود.

5. تفاوت بین سیستمهای هیدرولیک و نیوماتیک

عملکرد این دو سیستم مشابه است، اما تفاوت اصلی در نوع سیال مورد استفاده است. در سیستمهای هیدرولیک از سیالات تراکمناپذیر مانند روغن و در سیستمهای نیوماتیک از سیالات تراکمپذیر مانند هوا استفاده میشود. در سیستم نیوماتیک، کمپرسور هوا را فشرده کرده و در مخزن ذخیره میکند، اما این فشردهسازی دمای هوا را افزایش میدهد که ممکن است به سیستم آسیب بزند.

6. مدیریت حرارت و رطوبت در سیستم نیوماتیک

برای جلوگیری از آسیبهای ناشی از افزایش دما در سیستم نیوماتیک، هوا قبل از ورود به مخزن خنک میشود. این فرآیند به دلیل وجود بخار آب، ممکن است منجر به میعان شود، به همین دلیل از سیستمهای خشککننده برای حذف رطوبت و افزایش کارایی استفاده میشود.

7. نامگذاری و علامتگذاری قطعات برای سهولت طراحی

با پیشرفت تکنولوژی و صنعت، قطعات و اجزای مختلف این سیستمها برای تسهیل در طراحی و اجرا، علامتگذاری و نامگذاری شدهاند. این امر به طراحان کمک میکند تا سریعتر طرحها را ترسیم کرده و افراد اجرایی نیز بتوانند راحتتر آنها را پیادهسازی کنند.

تنظیم فشار در هیدرولیک

در سیستمهای هیدرولیک، برای افزایش فشار باید از قطعات کوچکتر و لولههایی با قطر کمتر استفاده کرد تا به تناژ مورد نیاز دست یابند. ای کار باعث کاهش هزینه ساخت پرس می شود. افزایش فشار باعث داغ شدن روغن در سیستم هیدرولیک می شود و در نتیجه اصطکاک و سایش افزایش می یابد و برای جلوگیری از خرابی باید فاصله ی سرویس ها کمتر شود.

تاثیر افزایش غلظت سیال در سیستم های هیدرولیک

غلظت سیال تعیین کننده ی میزان اصطکاک و حرکت آن در سیستم هیدرولیک است و انتخاب نوع سیال با توجه به غلظت مناسب برای هر سیستم بسیار حائز اهمیت است. از زیان هایی که افزایش غلظت سیال می تواند ایجاد کند به این شرح است:

- مقاوم بودن در برابر جاری شدن سیال در هیدرولیک.

- اعمال کردن قدرت بیشتر و در نتیجه افزایش افت های اصطکاکی.

- افت فشار در سیستم.

- بالا رفتن درجه حرارت که به دلیل اصطکاک ایجاد میشود.

تاثیر کاهش غلظت سیال در سیستم های هیدرولیک

- در قسمت های آب بندی باعث نشتی می شود.

- ایجاد ساییدگی و شکست فیلم روغن در اجزای متحرک.

مقدار انرژی و قدرت در سیستم های هیدرولیکی

موتور محرک، که بهصورت الکتریکی یا احتراقی عمل میکند، منبع انرژی سیستمهای هیدرولیک است. این موتور محور پمپ را به حرکت درمیآورد و انرژی را به سیستم منتقل میکند. طبق قانون بقای انرژی، انرژی نه ایجاد میشود و نه از بین میرود، بلکه در هر بخش از سیستم باقی میماند و شامل انرژی پتانسیل و جنبشی است. اگر انرژی سیستم به درستی محاسبه شود، تعادل انرژی برقرار میشود. این تعادل بر اساس تئوری برنولی است که علاوه بر بررسی انرژی سیال، افتهای انرژی ناشی از اصطکاک در لولهها، شیرها، اتصالات و افتهای مکانیکی در موتور و پمپ را ارزیابی میکند.

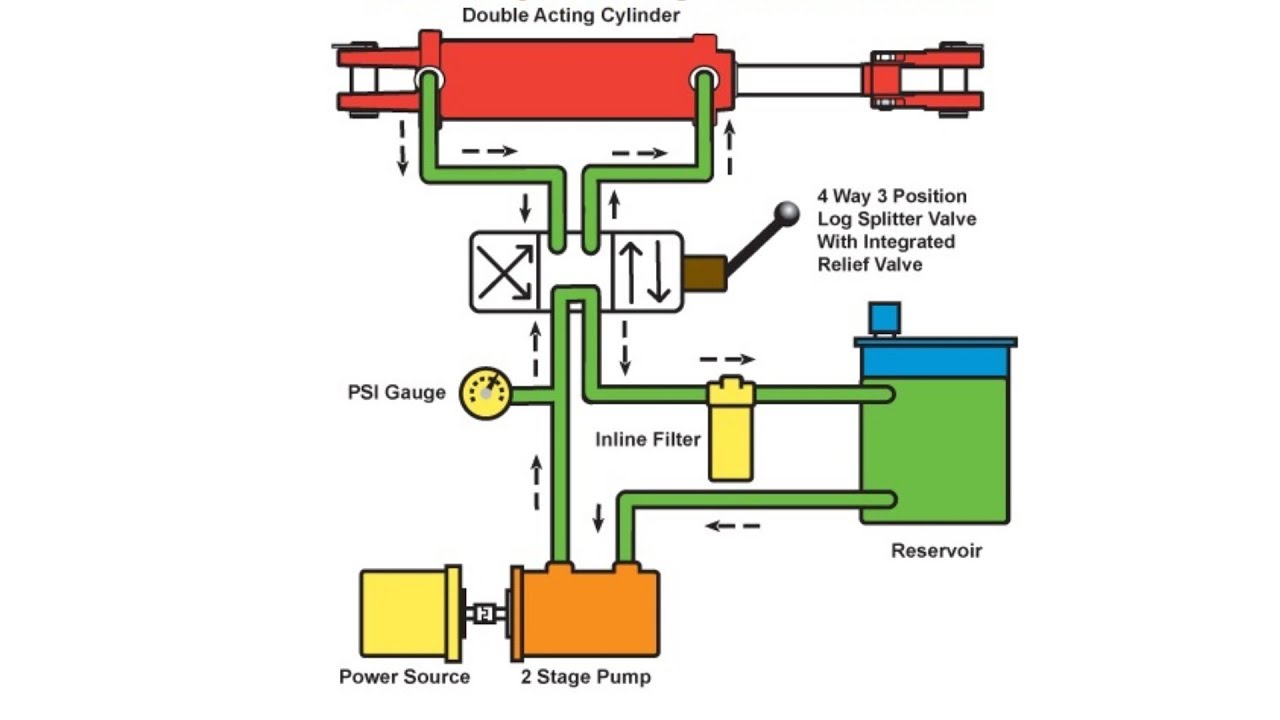

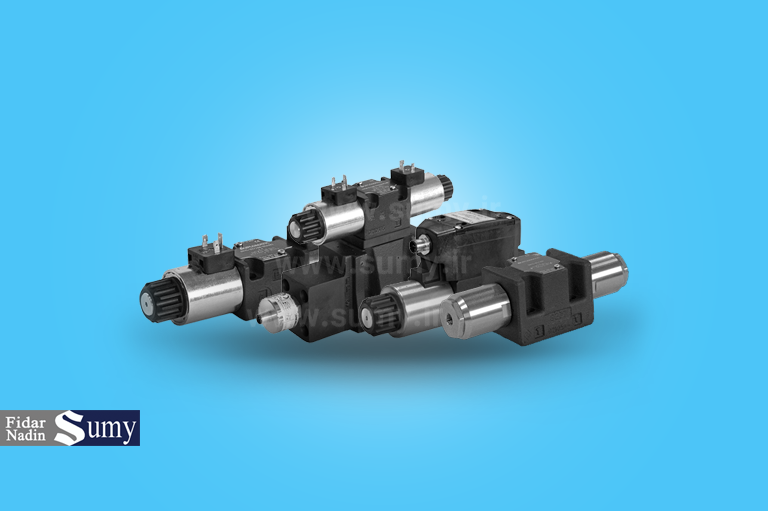

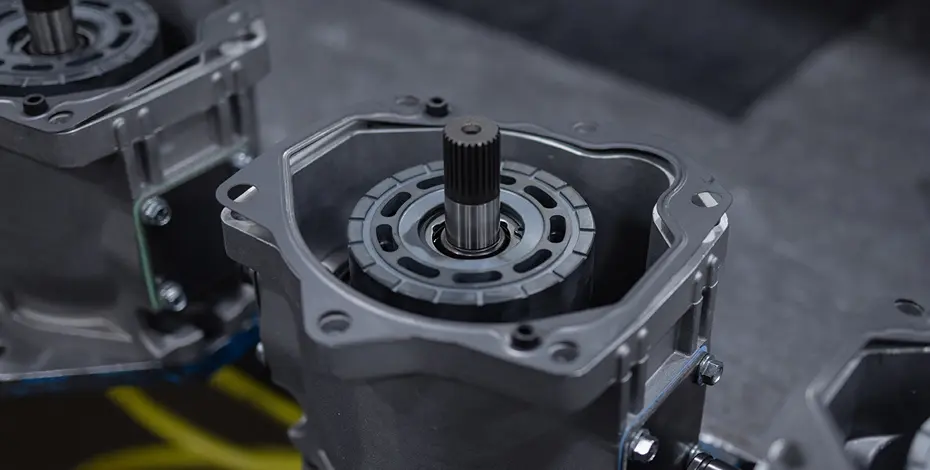

توان هیدرولیک

توان هیدرولیک را می توان به سه بخش تولید، کنترل و استفاده از آن تقسیم کنیم. تولید توان به معنای تبدیل انرژی و هم چنین مراقبت از سیال است مواردی که در تبدیل انرژی الکتریکی به مکانیکی و سپس به انرژی هیدرولیک موثر است شامل پمپ، موتور الکتریکی، موتور احتراق داخلی و نشانگر فشار است و فیلتر، خنک کن، گرم کن و دماسنج برای مراقبت از سیال مورد استفاده هستند.

روغن هیدرولیک

سیستم هیدرولیک بسیار پرکاربرد و متنوع است و کلمه ی ((روغن هیدرولیک)) به معنای فقط یک روغن نیست، بلکه به دلیل کارکردهای متنوع در سیستم های مختلف هیدرولیک، روغن های بسیار متنوعی هم وجود دارد که با توجه به نیاز هر سیستم از نوع مشخصی از آن استفاده می شود. اصولاً سیالات یا روغنهای هیدرولیک باید قادر به انتقال نیرو باشند، اجزای متحرک را روغنکاری کنند تا از ساییدگی و فرسودگی آنها جلوگیری شود، و همچنین گرمای تولید شده در سیستم را به خود جذب کنند.

ویژگی های روغن هیدرولیک

- مقاومت بخش نازک روغن روانکاری یا همان فیلم روغن باید به صورتی باشد که خللی در آن ایجاد نشود زیرا باعث ساییدگی در بخش های متحرک می شود.

- دارای قابلیت روانکاری مناسبی باشد و بتواند در دما و فشار های بالا هم این ویژگی خود را حفظ کند.

- برای ایجاد امولسیون باید روغن فقط با مقدار کمی از آب ترکیب شود تا در میزان لزجت (ویسکوزیته) روغن تاثیر نگذارد.

- روغن باید تحمل دمای بالا را داشته باشد و در دما های بالا بخار های زیان آور متساعد نکند و بهتر است با مواد دیگری که باعث این بخارات می شود مخلوط نگردد.

- ترکیبات روغن باید از نظر شیمیایی ثابت باشد و بتواند این ویژگی را تحت هر شرایطی حفظ کند. روغن نباید در ترکیب با اکسیژن تغییر در لزجت (ویسکوزیته) دهد زیرا در هر نوع سیستمی میزان لزجت مشخصی از روغن مورد نیاز است. به عنوان مثال، اگر روغن ترکیب ثابتی نداشته باشد و غلیظ شود، باعث افت فشار در سیستم میشود و توان بخشهای محرک سیستم کاهش مییابد که در نتیجه ایراد در عملکرد سیستم ایجاد میشود.

- روغن نباید در بخش های مهم سیستم هیدرولیک نظیر شیلنگ ها و بخش آب بندی حالت خورندگی داشته باشد.

- روغن باید در دما های بالا و همچنین در صورت اکسیداسیون خاصیت مکانیکی خود را حفظ کند.

- روغن نباید روی سلامتی کارگران تاثیرات منفی بگذارد.

- نقطه ریزش روغنها باید پایین باشد تا در محیطهای سرد، عملکرد آنها مختل نشود. بهعنوان مثال، روغنهای مورد استفاده در سیستم هیدرولیک هواپیما معمولاً نقطه ریزشی در حدود ۶۰- درجه دارند و ترکیبات آنها شامل روغنهای معدنی، گلیسیرین، نفت چراغ و الکل است.

انواع روغن هیدرولیک

روغن های هیدرولیک بر اساس ترکیبات و نوع کاربرد به چند دسته تقسیم می شوند

- روغن های استاندارد و با ترکیبات معدنی که کاربرد معمولی دارند مثل موتور، سیلندر و مبدل های برقی.

- ترکیبات روغن و امولسیون های آبی مثل امولسیون روغن در آب و امولسیون آب در روغن.

- سیالاتی که بر پایه ی سنتیتیک هستند و بدون آب می باشند به صورت روغن هیدرولیک کاربرد دارند مانند دی استر، استرهالوژنه و هیدروکربن های کلره.

روغن های هیدرولیک بر اساس نوع کاربرد به سه دسته ی روغن هایی برای مصارف در دماهای پایین، روغن هایی مقاوم در دماهای بالا و آتش و همچنین روغن هایی برای موارد مصرف معمولی و استاندارد مورد استفاده قرار می گیرند.

در روغن های هیدرولیک نباید ترکیبات شیمیایی ای که باعث متصاعد شدن بخارهای سمی شود اضافه کرد ولی مواردی که در این روغن ها مجاز است تا افزوده شود عبارتند از مواد ضد کف، مواد ضد خوردگی و سایش و همچنین موادی که باعث شود روانکاری و استحکام روغن زیاد شود.

انتخاب نوع روغن هیدرولیک

برای انتخاب نوع روغن هیدرولیک و میزان لزجت مورد نیاز باید به نوع عملکرد سیستم هیدرولیک دقت کرد و با توجه به آن روغن مورد نیاز انتخاب شود ولی به طور کلی هر چه لزجت روغن کمتر باشد بهتر است زیرا اصطکاک کمتر می شود و اتلاف انرژی صورت نمی گیرد و همچنین کنترل و دقت در سیستم بالا می رود. روغنهای با لزجت پایین ممکن است باعث افزایش نشتی شوند، اما از افت فشار جلوگیری کرده و اصطکاک را کاهش میدهند. بنابراین، با وجود این معایب، همچنان این روغنها ترجیح داده میشوند. برای انتخاب این نوع روغن باید به موارد زیر توجه کرد

- قابلیت روانکاری بالایی داشته باشد تا بتواند از سایش در سیستم جلو گیری کند، بعضا در سیستم ها نوعی تنش های سطحی قابل ملاحظه ای ایجاد می شود که باعث افزوده شدن موادی به روغن می شود که باعث بالا رفتن تحمل بار روغن می شود.

- کم کردن نشتی در سیستم تا فضاهای خالی بین اجزای متحرک و ثابت و همچنین درزها در سیستم آب بندی می شود و بدین ترتیب روغن باید لزجت مناسبی داشته باشد

در نهایت، برای انتخاب لزجت مناسب هر سیستم، باید موارد زیر در نظر گرفته شود:

- لزجت نباید خیلی کم باشد زیرا آب بندی کردن سیستم با روغن هایی که بزجت پایینی دارند دشوار است

- لزجت نباید خیلی زیاد باشد زیرا اتلاف انرژی درون سیستم زیاد می شود و همچنین باعث افت فشار می شود.

- باید با انواع پمپ ها سازگاری داشته باشد.

- لزجت باید نوعی باشد که دستگاه هایی که در فضای باز قرار دارند دچار مشکل نشوند و در تغییر فصل سرما و گرما نیاز به تعویض روغن نداشته باشیم.

نحوه ی نگهداری روغن هیدرولیک

روغنهای هیدرولیک جزو روغنهای گرانقیمت هستند و در صورت آلوده شدن روغنها درون سیستم، تعویض آنها دشوار و پرهزینه میشود. به همین دلیل، باید در نگهداری این روغنها دقت زیادی به خرج داد.

در انبارها، بشکهها بهتر است به پهلو قرار داده شده و در فضای مسقف نگهداری شوند یا روی آنها پارچهای کشیده شود. قبل از باز کردن بشکهها، باید آنها را کاملاً تمیز کرد تا آلودگی وارد روغن نشود. همچنین، برای انتقال روغن از بشکه به سیستم، باید از ظروف و شیلنگهای تمیز استفاده کرد یا در صورت استفاده از پمپ، فیلتر ۲۵ میکرونی به کار گرفته شود. هر چند وقت یکبار باید نمونهای از روغن در آزمایشگاه بررسی شود تا از آلوده نبودن آن اطمینان حاصل شود. در سیستمها، اگر نشتی روغن مشاهده شد، باید بلافاصله اقدام به ترمیم آن کرد.

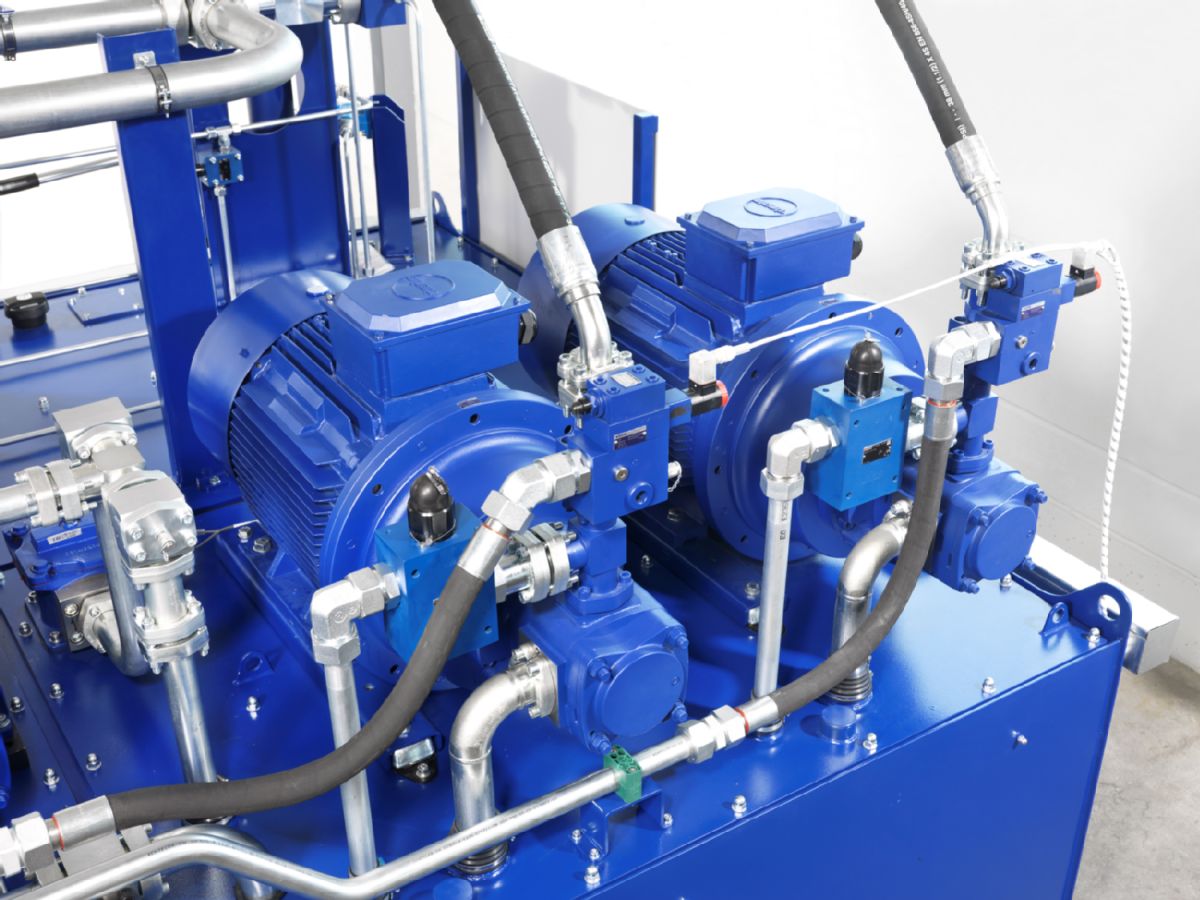

سیستم هیدرولیک مرکزی

معمولاً در کارخانهها از یک سیستم مرکزی پنوماتیک برای تأمین هوای فشرده برای کل کارخانه استفاده میشود. در صورتی که بخواهیم سیستم هیدرولیک مرکزی در کارخانه استفاده کنیم باعث مشکلاتی از قبیل نشتی و استفاده از فشار بالا و ایجاد لوله های برگشتی می شود. این سیستم برای کارخانه هایی که تعدادی ماشین مرتبط به هم دارند می تواند کاربرد مناسبی داشته باشد.

طراحان برای استفاده از سیستم مرکزی یا جداگانه اختلاف نظر دارند که ما در این بخش به بررسی مزایا و معایب هر سیستم می پردازیم

سیستم مرگزی جداگانه

مزایا: 1- مدارها از هم جدا هستند. 2- برای هر مدار می توان از سیال متفاوتی استفاده نمود. 3- در هر مدار می توان از میزان فشار متفاوتی استفاده کرد. 4- اگر یکی از مدارها دچار مشکل یا خرابی شود در روند کار مدارهای دیگر تاثیر نمی گذارد. 5- موتور پمپ می تواند در کنار ماشین هم قرار بگیرد.

معایب: 1- نیاز به چند پمپ می باشد که بالطبع سرویس کردن آن مشکل تر و همچنین هزینه بالایی هم دارند. 2- به فضای زیادی نیاز است به این دلیل که جاگیر می باشند. 3- توان و انرژی بیشتری مصرف می کنند.

سیستم هیدرولیک مرکزی

مزایا: 1- یک مخزن در آن وجود دارد. 2- هزینه نگهداری و تهیه ی آن کمتر می باشد. 3- فضای کمتری را اشغال می کند. 4- به دلیل مرکزی بودن در آن از یک نوع روغن استفاده می گردد که در نتیجه هزینه ی کمتری برای روغن صرف می شود. 5- توان و انرژی کمتری مصرف می شود.

معایب: 1- اگر در یکی از مدارها مشکلی ایجاد شود کل سیستم دچار مشکل می گردد. 2- از لوله ها با حجم و تعداد زیادی در این سیستم استفاده می شود. 3- اگر نیاز به فشار های مختلف در سیستم باشد باید از شیرهای تنظیم فشار در سیستم استفاده کرد. 4- به دلیل اینکه تمام مدار های سیستم در یک بخش قرار دارند ممکن است تداخل بین آنها ایجاد شود.